炒股就看金麒麟分析师研报,权威,专业,及时,全面,助您挖掘潜力主题机会!

作者:胡文豪1赵晨曦1孙卓尔1,2张沛1,3王学辉1汪箭1

单位:1. 中国科学技术大学火灾科学国家重点实验室;2. 杭州市消防救援支队;3. 航空工业第一飞机设计研究院机电系统研究所

引用:胡文豪, 赵晨曦, 孙卓尔, 等. 高镍/碳硅三元锂离子电池循环老化机理研究[J]. 储能科学与技术, 2024, 13(10): 3504-3514.

DOI:10.19799/j.cnki.2095-

4239.2024.0272

本文亮点:1、发现了高镍高镍/碳硅三元锂离子电池的典型老化过程;2、揭示了高镍高镍/碳硅三元锂离子组件材料微观老化形貌演化过程;3、揭示了高镍高镍/碳硅三元锂离子老化过程中正负极材料元素演变规律。

摘 要高镍锂离子电池具有能量密度大、功率密度大等特征,目前得到了广泛使用,但是老化造成的电池容量损失一直是制约高镍锂离子电池高效利用的问题。本工作对高镍/碳硅锂离子电池的老化机理进行了研究,开展了高镍/碳硅型锂离子电池循环老化实验,利用无损和有损测试全面分析了不同寿命阶段的高镍/碳硅三元锂离子电池老化模式并进行验证。分析结果表明,锂离子电池容量衰减呈现两个阶段;第一阶段电池容量呈线性损失,容量损失主要由锂离子的损失导致,老化主要机理是SEI膜的生长和负极材料的损失;第二阶段电池容量骤降,容量损失主要由锂离子损失和电导率损失共同导致,老化主要机理是正极材料的溶解与正极晶体的不可逆性改变和电池隔膜的堵塞;通过计算机断层扫描分析不同寿命阶段锂离子电池整体形貌表明电池生产过程中的初始影响对电池老化部位影响明显,XPS测试结果表明正负极表面钝化层在整个锂离子电池循环实验中不断增厚,且负极材料表面存在过渡金属Ni的沉积,极大地影响了电池的储能能力。本工作揭示了高镍/碳硅锂离子电池老化特性和机理,对高镍/碳硅锂离子电池的梯级利用具有重要理论指导意义。

关键词高镍/碳硅三元锂电池;电池容量损失;电化学特性;形貌特征;老化机理

由于传统燃料大都是不可再生能源,且燃烧产物会造成空气污染等危害,而风能和太阳能等可再生能源,又受到地域和时间的限制,只能在特定条件下间歇性利用,因此锂离子电池目前在众多领域上得到了广泛的运用。国家能源局在《2024年能源工作指导意见》中明确指出要推动能源的绿色转型,推进新型能源的高质量发展,为能源结构转型提供动力和保障。

为了更好进入大众市场,新能源材料企业在大幅降低成本的同时需要进一步提高锂离子电池性能,因此层状镍钴锰酸锂氧化物(LiNiXCoYMn1-X-YO2,NCM)材料逐步替代磷酸铁锂正极材料成为最有前景的一类正极材料。NCM层状结构比容量高、稳定性好,在锂的嵌入/脱嵌过程中其体积变化小于2%,并且由于NCM的倾斜电压曲线,当上限截止电压增加时,可以获得更高的容量和能量密度。为了进一步提高NCM型电池的固有容量,镍钴锰的含量从最初的标准成分(质量比1∶1∶1)逐步提升至镍含量超过80%(质量分数)的高镍三元正极材料。相关研究表明NCM811型电池在5 V截止电压下的比容量高达275.5 mAh/g,在4.3 V下可达到约200 mAh/g,且为了提升容量,更多电池生产厂家也采用容量更高的硅石墨化合物(>400 mAh/g)负极代替标准石墨负极(372 mAh/g)材料。

因为高镍锂离子电池初始容量高,在达到动力电池报废节点后仍能提供超过磷酸铁锂电池的储能能力,目前为了对锂电池全生命周期进行合理利用,最大限度利用锂电池剩余容量,大多采用电池梯级利用技术。对锂电池的梯级利用通常以健康状态(state of health, SOH)为指标参数划分为四个梯度,依次将其应用于电动装置(SOH为100%~80%时)、储能装置(SOH为80%~50%时)、低端用户(SOH为50%~40%时)以及对电池进行拆解回收(SOH低于40%时)。但随着正极镍含量增加,锂电池在高于4 V时主晶格会产生气体,导致锂电池容量衰减;负极硅材料高温性能差,嵌锂机制缺陷和膨胀问题也会导致容量衰减。电动汽车退役电池不仅容量减少,电解液消耗和电极材料老化也使得热效应和安全性异于新电池。这些变化直接威胁使用人员安全,必须引起高度重视。因此全面分析锂电池老化的影响因素,研究锂电池老化机理对延长锂电池使用寿命,增加锂电池使用价值具有重要意义。

前人在锂电池容量衰减机理方面做了大量研究,葛昊等研究了电池多阶段容量损失曲线,发现电池健康状态在80%以下会呈现加速老化形式;潘伟民通过电极形貌观察分析认为锂电池老化与SEI膜的形成和正负极材料损失有关;李浩(金麒麟分析师)强等利用气相色谱测定了软包锂电池老化产气成分,认为电解质的反应导致了气体的产生和老化的加剧。但由于实验条件和设备条件的制约,目前缺乏对高镍/碳硅型锂电池的容量衰减特性和老化机理的全面研究。

本工作利用非损伤和损伤型测试相结合的方法进行老化机理研究,开展了固定节点老化试验,得到了锂电池的节点容量、阻抗谱、差分电压、增量容量等参数,分析了锂电池容量衰减特性,并通过计算机断层扫描、原子光谱、电镜形貌观察和光电子能谱对老化机理进行验证。本工作对高镍/碳硅型锂离子电池的梯级利用具有理论指导意义。

1 实验方法与仪器

本工作采用的电池是INR18650 MJ1 18650型电池,理论设计容量为3500 mAh,通过电感耦合等离子体发射光谱法(ICP-OES)测定正负材料分别是NCM811和SiC,通过X射线衍射法(XRD)测定黏结剂为聚偏氟乙烯(PVDF),通过傅里叶红外光谱法(FTIR)测定电解液成分为碳酸乙烯酯(EC)、碳酸二甲酯(DMC);此外相关研究表明该电池电解质成分为LiPF6和LiFSi。实验从同一批次生产的电池中随机选取电池,进行称重并将电池静置于温度为25 ℃环境中3 h后以产品规格书给出的额定容量测试方法进行初始容量标定,充电方式采用恒流恒压(CC-CV)充电,首先以0.2C倍率将其恒流放电至电压达到2.5 V后,静置1 h,再以0.5C倍率恒流将电池充电至4.2 V后恒压充电至电流达到50 mA停止,以此循环3次,标定电池初始容量。经测试电池质量和初始容量一致性较好,可以用于后期实验。随后进行循环充放电测试,老化充放电电流倍率为1C,在锂电池前三次循环和每隔50次老化循环后进行容量标定、增量容量和电化学阻抗测试,并根据电池容量测试曲线结果选取锂电池老化不同阶段进行断层扫描和拆解实验。

1.1 无损电池测试

电池静置于温度为25 ℃环境中3 h待温度稳定后进行电性能测试,差分电容电压测试电流倍率为0.03C,充放电电压范围为2.5~4.2 V,测试仪器为新威电池循环仪。采用电化学工作站进行交流阻抗测试,阻抗测试频率范围为 Hz,扰动电压为5mV,测试仪器为上海辰华电化学工作站。采用计算机断层扫描仪进行内部结构无损检测,测试仪器为蔡司产Xradia520Versa。

Hz,扰动电压为5mV,测试仪器为上海辰华电化学工作站。采用计算机断层扫描仪进行内部结构无损检测,测试仪器为蔡司产Xradia520Versa。

1.2 有损电池测试

电池经历循环老化测试后,采用0.5C充电至容量100%,静置24 h后,在手套箱内进行拆解。采用蔡司产GeminiSEM 500型扫描电子显微镜对不同老化程度的极片以及隔膜微观形貌进行检测分析。采用Thermo产Scientific ESCALAB 250Xi型X射线光电子能谱仪对不同老化程度的极片进行表面元素的成分和价态分析。

2 结果与讨论

2.1 锂离子电池容量特征分析

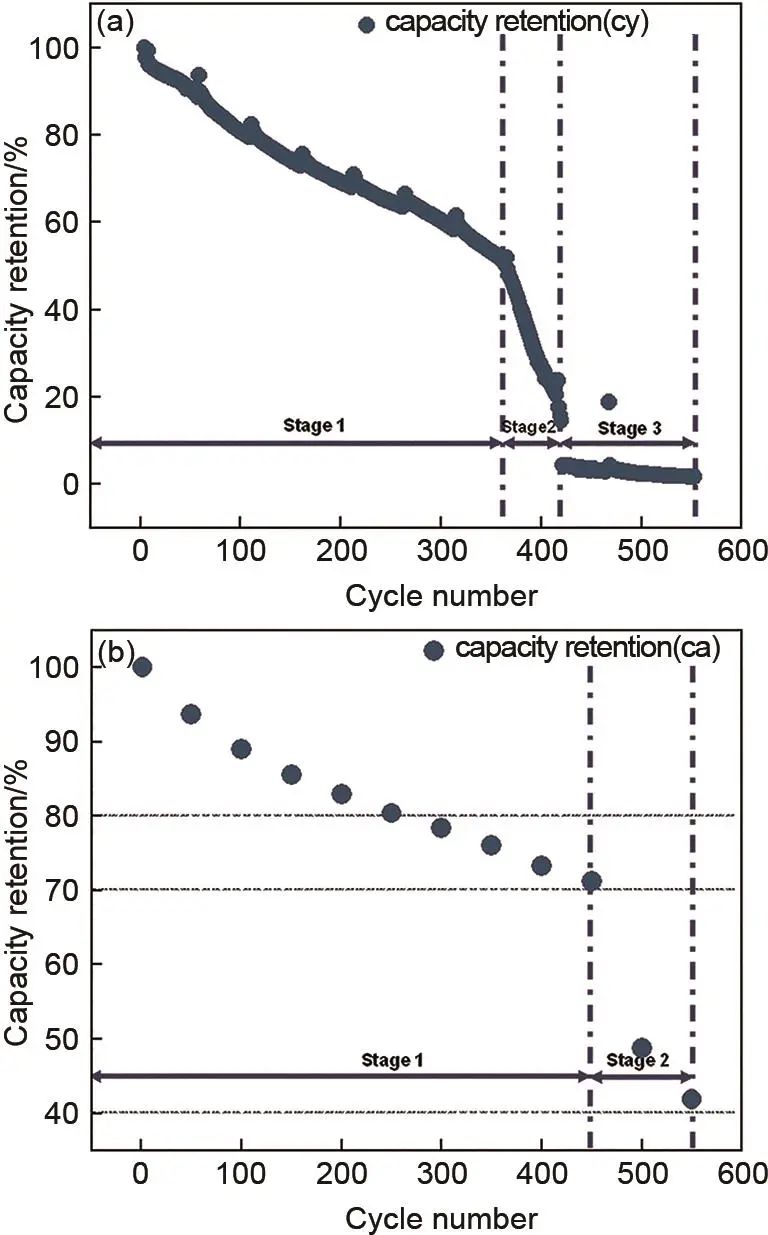

如图1所示,整个锂电池加速老化过程可以分为三段,容量标定老化过程可以分为两个阶段,图1(a)曲线中出现的阶段性容量回升是由于在容量标定过程中存在极化和去极化的过程造成的电池容量回升[18]。在循环老化实验初期,电池容量衰减呈线性下降模式,在老化350圈左右时,锂电池老化速度出现明显陡增,加速老化放电容量迅速降至初始容量10%以下,但标定容量仍呈现匀速下降状态。在430圈后,锂电池加速老化过程放电基本保持不变,但容量标定时的放电容量陡然下降。由于容量标定获取的电池容量更能反映电池实际使用过程中容量衰减特性,因此选取锂电池标定容量转折点前后电池健康度为80%和40%的电池进行计算机断层扫描和拆解后理化分析,进一步研究锂电池在两个阶段的老化机理。

锂电池容量保持率:(a) 加速老化保持率;(b) 容量标定保持率

2.2 锂离子电池电化学分析

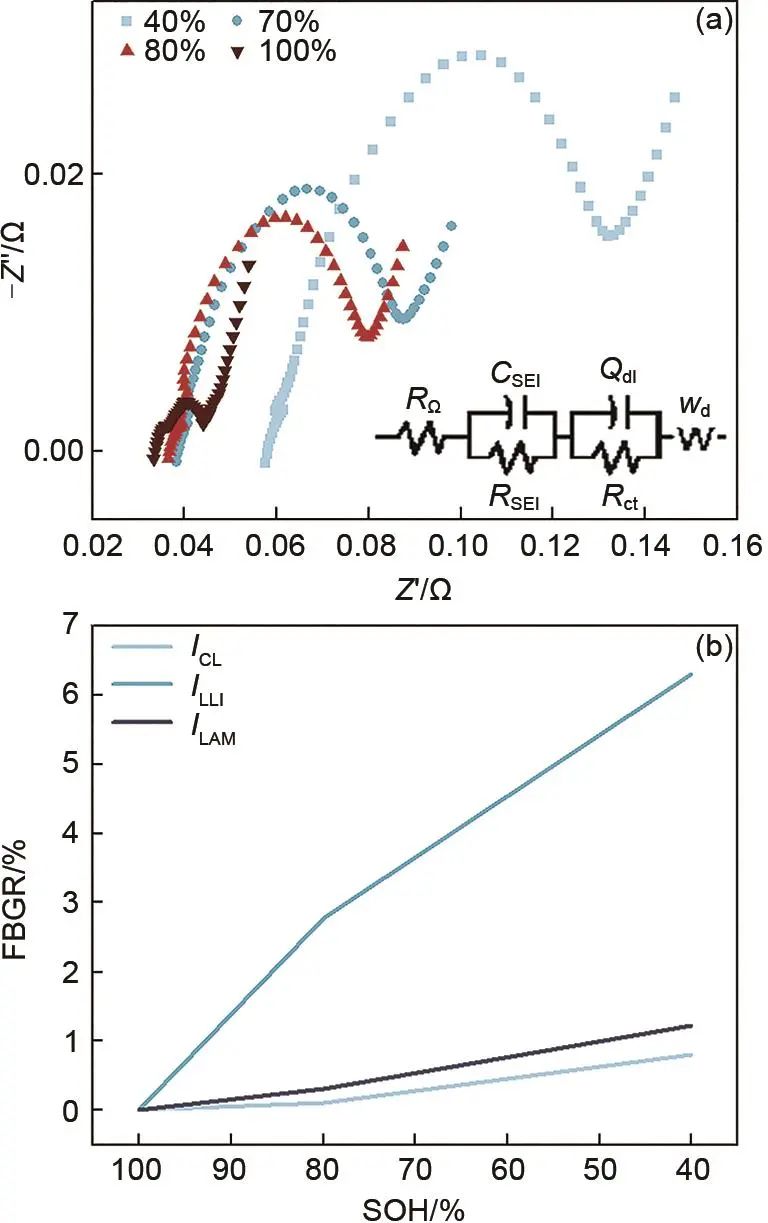

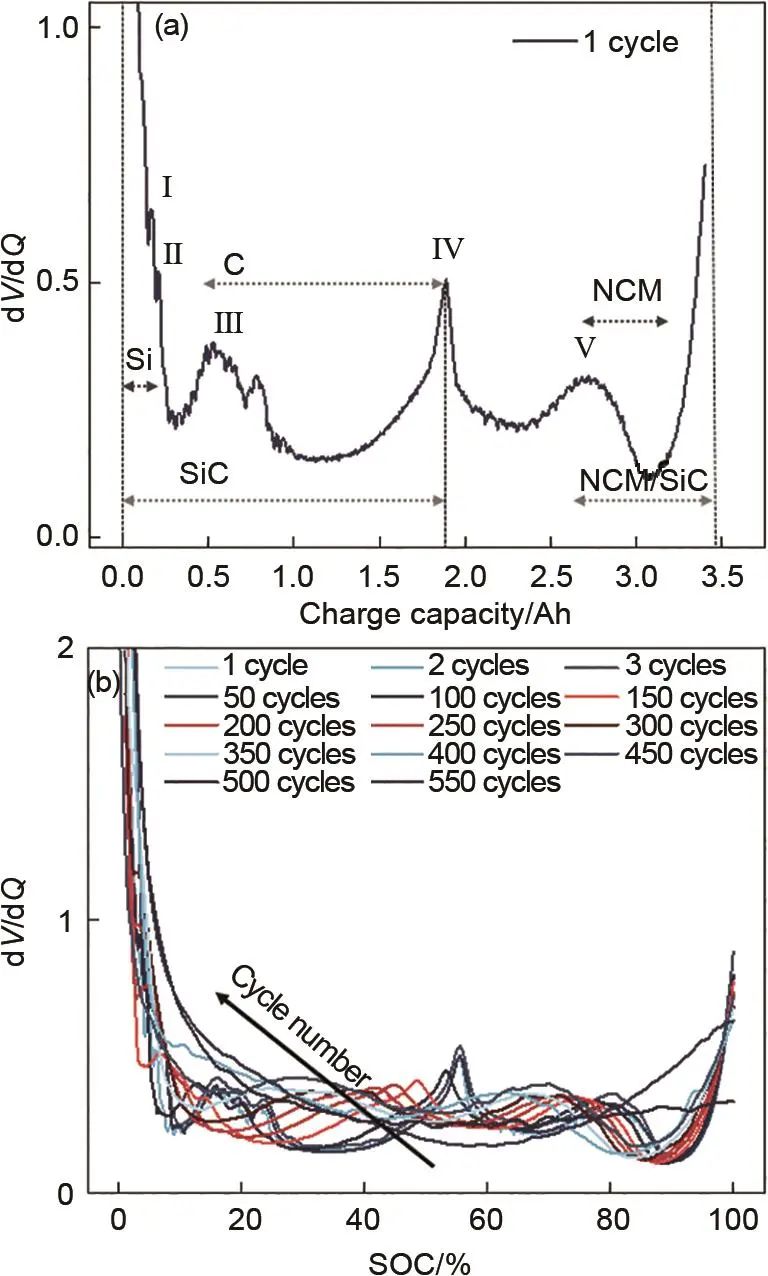

电化学阻抗谱测试(EIS)是研究锂电池内部电极界面反应机理和容量衰减机制的一种方式,通过等效电路模型拟合能够得到影响电池反应的动力学参数和电池阻抗。本工作测量了不同老化程度电池阻抗信息,见图2(a),并采用等效电路量化了各部分阻抗的增长规律,见表1,其中]article_adlist-->在EIS谱上表现为一个点,反映的是电导率损失(CL),主要由集流体腐蚀、黏结剂分解导致;]article_adlist-->和]article_adlist-->在EIS谱上表现为两个半圆,反映的是锂离子损失(LLI),主要由电解液分解、析锂和固体电解质界面膜(SEI膜)增长导致;而]article_adlist-->在EIS谱上表现为一条斜线,反映的是电极活性材料损失(LAM),主要由电极活性材料分解、晶体结构改变和过渡金属溶解导致;对各个老化模式进行定基增长率(FBGR)计算,图2(b)为各个老化模式的定基增长率曲线。可以看出在高镍/碳硅锂电池老化过程中,随着循环次数的增加,LLI是第一阶段主要的老化模式,LLI和CL是第二阶段主要老化模式,而LAM在整个老化过程中表现得较为恒定,说明高镍/碳硅型锂离子电池在循环老化第一阶段主要由SEI增厚和析锂导致容量的损失,而老化第二阶段由于黏结剂分解大大加剧了容量衰减的程度,这与Anseán等在磷酸铁锂/石墨锂离子电池上发现的负极中的(LLI)和电极活性材料损失(LAM)主导了容量损失的老化模式不同,而与Xie等发现电池阻抗的升高主要归因于电荷转移电阻的增加现象相同,表明高镍锂离子电池存在与磷酸铁锂不同的老化机理。

不同健康状态锂电池EIS谱图和FBGR曲线 (a) EIS谱图;(b) FBGR曲线

表1 锂电池各阻抗表

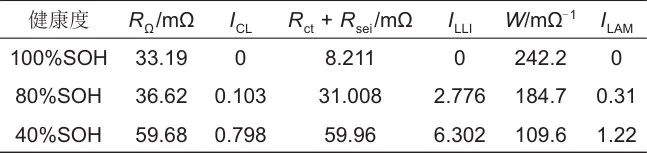

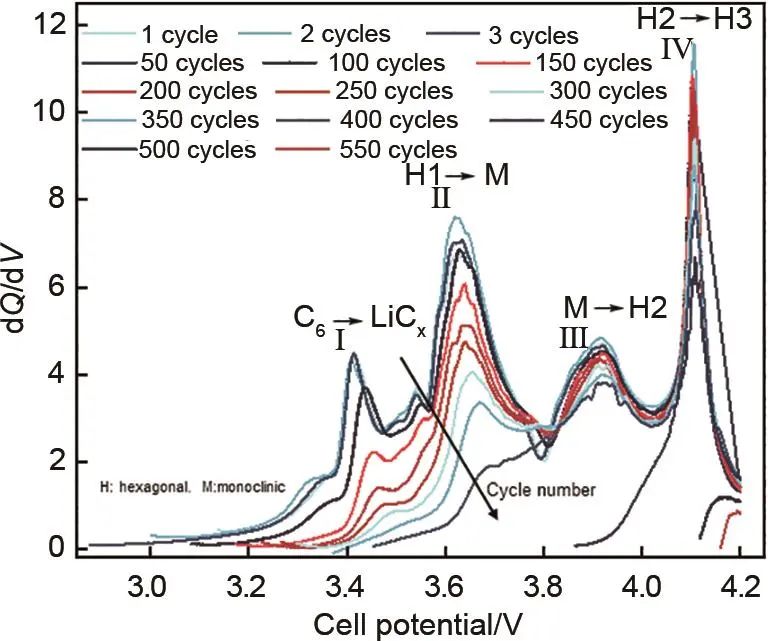

差分电压(DV)反映了活性物质在脱离和嵌锂过程中的相变,图3中LG MJ1电池差分电压在1.89 Ah处的峰值表明了]article_adlist-->到]article_adlist-->之间的相变。石墨的进一步相变在约0.5Ah时以峰的形式表现出来。这两峰值之间距离的变化表征了负极石墨存储能力的变化。0.17Ah和0.2Ah处的两个峰值都是由于硅-石墨电极的电位在脱锂化过程中平稳上升。因此,两个峰值之间的距离被用来描述硅的储能能力。2.7Ah和3.1Ah的局部最大值和最小值之间的距离代表了正极材料NMC的储能能力。可以看出在老化过程中,与硅相关的储能峰最先消失,其次是石墨负极的峰,最后是正极材料峰。表明在老化过程中,负极的老化的速度要远远大于正极,在老化循环过程中负极材料的损失和电极副反应现象要比正极严重。增量容量(IC)反映了单位电压内材料所含的容量,其特征峰代表了电化学反应,通过观察图4可以发现在3.4V左右的峰与负极锂化相关,该峰在电池循环前期发生了明显的减弱,表明负极损失在前期占容量损失主要原因。在4.1V左右,锂电池有一个比较明显的相转变峰,该相变峰为H2相向H3相的相转变峰,而相转变峰会导致材料晶胞参数的变化,降低正极材料储能能力。该相变峰在循环老化后期衰退明显,这表明高镍材料导致的锂镍混排加剧,正极活性材料电化学稳定性降低导致了后期的电池容量损失。

锂电池差分电压 (a) 第1圈;(b) 第1~550圈

锂电池差分电容

通过电化学测试分析,可以把高镍/碳硅锂电池全生命周期老化机理归纳如下:在第一阶段,容量损失由负极材料的损失和负极SEI膜增厚造成的负极嵌锂能力下降导致;在第二阶段,由于极片的大面积变形,阻碍电解液与活性材料接触造成正极颗粒结构破坏,从而加快了电池副反应速度,电池容量迅速衰减。

2.3 锂离子电池形貌分析

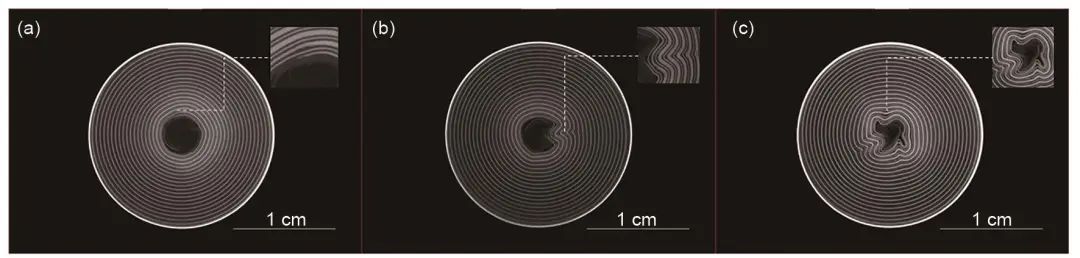

计算机断层扫描能够在无损的情况下清晰地辨识出电池内部的结构状态,避免了拆解过程中带来的二次影响。不同健康程度的LG MJ1电池计算机断层扫描如图5所示,从图中能够清晰地观察到电池内部的卷绕结构。从左到右依次为健康状态为100%、80%和40%的电池。可以发现健康状态为100%的锂电池内部层次结构分明,能够清晰观察到层状的卷绕电极以及电池中央的空隙,还能看见在电池中心处轻微的电极断裂。当电池健康状态为80%时可以发现,锂电池中心处出现了明显的凸起,且凸起出现在电极的断裂处,这是因为在电极断裂处附近的微观结构电连接程度异于其他区域,在充放电过程中会导致电流密度分布不均匀,造成微量的产热不均和容量损失,从而导致在循环过程中该区域极片的进一步整体形变。当电池健康状态为40%时可以观察到更为明显的凸起,极片的凸起占据了电池中央空隙的绝大部分区域,大部分的极片凸起会造成电极的反应活性降低,增加电池发生短路的风险,且形变造成的正负极极片分离,会导致有效电化学反应面积减小,影响电池的容量和内阻,造成产热量的增加,增大锂电池热失控的风险。

不同健康状态锂电池的断层扫描图 (a) 100%;(b) 80%;(c) 40%

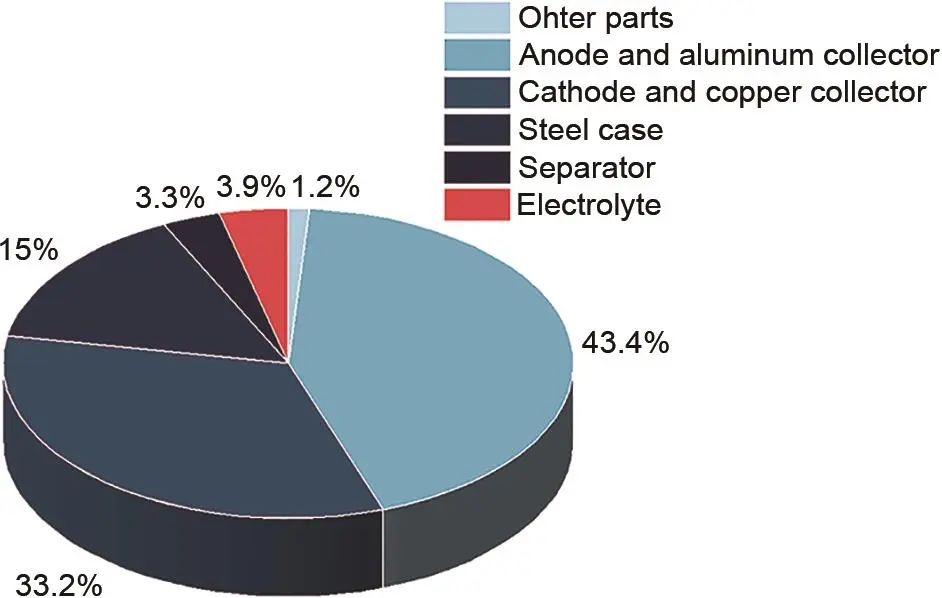

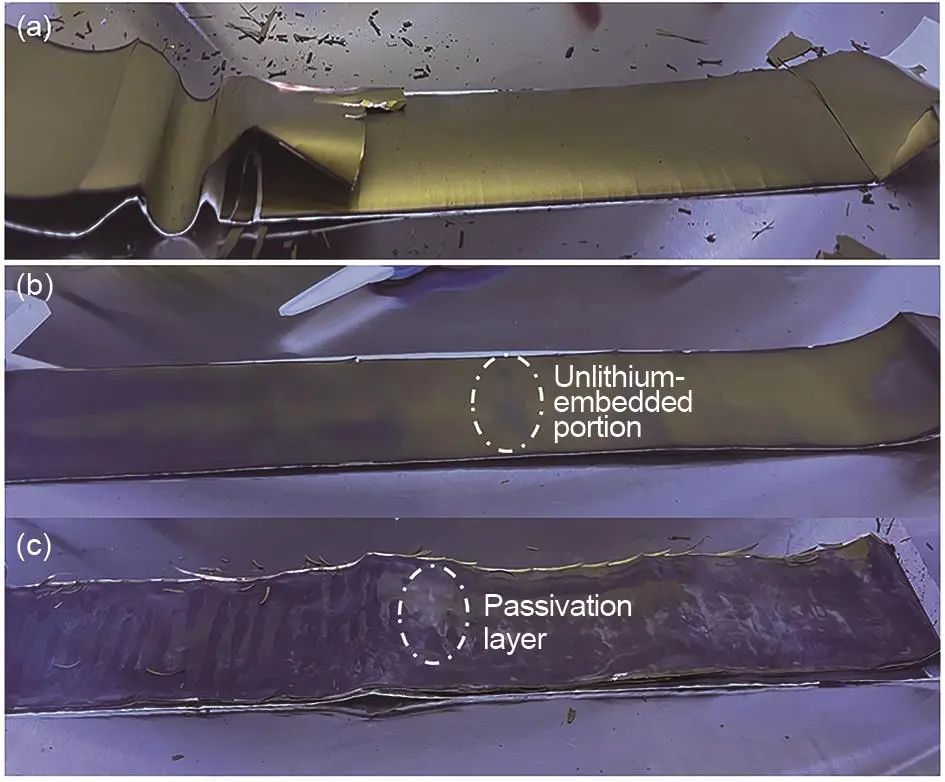

将不同健康状态的锂电池在100%SOC状态下拆解,并对锂电池的各部件进行称重,其中电解液质量是用未拆解前锂电池总质量减去拆解后各部分质量得出的,锂电池各组成部分质量占比见图6。观察拆解后锂电池正负极与隔膜可以发现各电池负极和隔膜差异明显,其中隔膜材料随着健康状态的降低逐渐发黄,表面逐渐出现正极活性材料的黏结,证明老化后化学-电化学界面膜(CEI膜)增厚不仅增加了电子传导的阻力还造成活性材料损失导致容量损失;正极肉眼变化不大,肉眼观察到的负极局部形貌如图7所示,从上到下依次为健康状态100%、80%、40%的电池局部形貌图,可以发现健康状态为100%的锂电池负极嵌锂充分,呈现规整的金黄色,活性材料脱离少;在电池健康状态80%时,锂电池负极出现了一些黑金色充电未完全区域,出现这些区域的部位对应于计算机断层扫描图层上出现的电极褶皱区域,褶皱的出现使电解液无法充分浸润活性材料,电化学反应的不充分导致嵌锂困难,造成锂电池容量损失;健康状态进一步降低到40%时,观察到锂电池活性材料脱离现象严重,说明锂电池在老化过程中电解液参与副反应导致进一步分解减少,浸润不充分的活性材料脆性增大;还能观察到此时电极表面出现银白色附着物围绕在嵌锂不充分负极材料的周围,这是析出锂与电解液反应形成的钝化层,钝化层的出现导致了锂容量的损失和电阻的增加,说明锂电池在容量衰减第一阶段由负极嵌锂能力损失导致,而第二阶段容量衰减由锂库存的进一步减少和电解液与活性材料的损失导致。

锂电池各部件质量占比

锂电池负极肉眼形貌

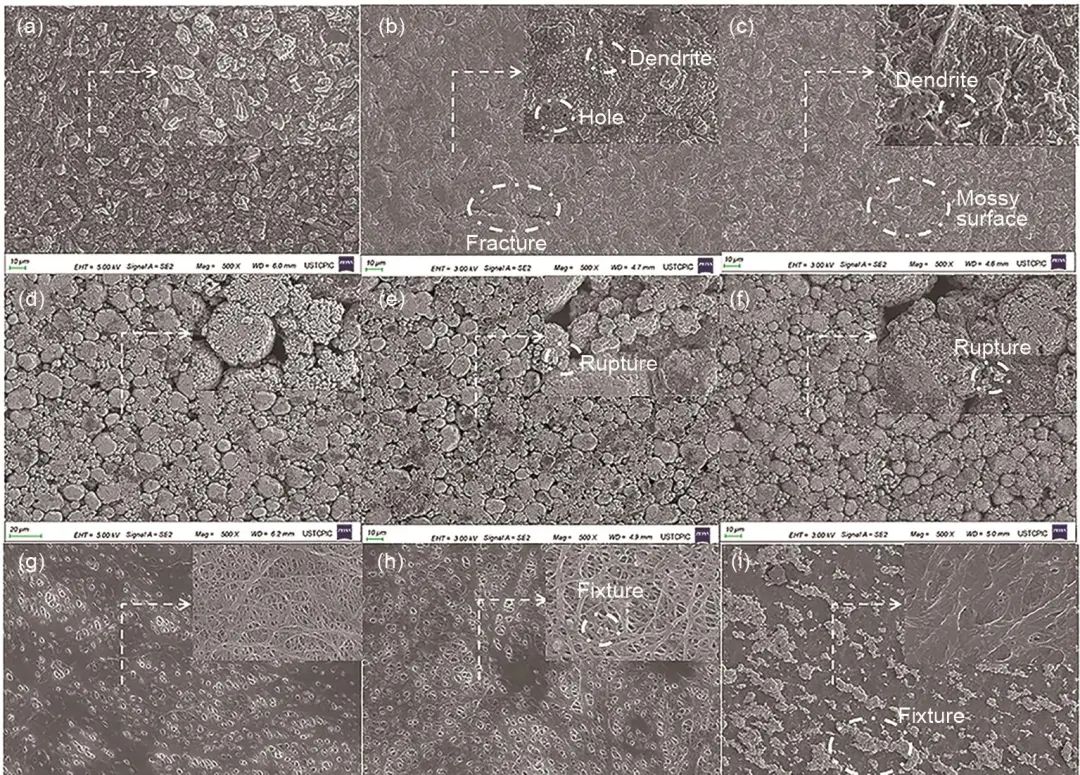

不同健康状态的锂电池的正负极与隔膜的SEM形貌如图8所示,未老化的电池负极能清晰观察到负极石墨清晰的层状结构,健康状态80%的电池负极材料附着了一层SEI膜,无法观察到石墨结构,电极表面出现了裂痕和孔洞,这些结构将会重新形成新的SEI膜消耗锂的储备,还能观察到负极表面菜花状和针尖状的锂枝晶结构,其加重了锂电池内短路的风险;在电池健康状态40%时,锂电池出现苔藓状表面,相关研究表面这是电极表面析锂导致的。未老化的正极材料二次颗粒完整并与碳纳米管黏结紧密,老化后的正极二次颗粒发生破碎,破碎颗粒黏附在碳纳米管上阻碍了电子的传递;并且由于锂电池充放电过程中的急剧相变导致存在正极颗粒开裂情况,破裂会使得电解液不断地渗入发生新的界面反应,消耗电解液并导致正极材料性能降低。未老化的电池隔膜孔径大小均匀,结构清晰,健康状态80%的隔膜孔径大小与未老化电池差别不大,但能观察到隔膜上附着有正极材料的破碎颗粒,健康状态40%的隔膜上附着了厚厚一层正极材料钝化层,隔膜孔径被完全堵塞,隔膜电阻增大并降低了离子导电性。通过分析,可以得出高镍锂电池第一阶段容量损失由SEI膜增厚和负极断裂引起的锂离子损失导致,第二阶段容量损失由正负极材料损失和隔膜孔径堵塞共同导致,这扩展了前人仅表征负极材料的老化结果,证明了锂离子电池材料的老化在正负极和隔膜材料上均能得到直观的表征。

锂电池SEM形貌对比 (a)~(c) 100%、80%、40%负极形貌;(d)~(f) 100%、80%、40%正极形貌;(g)~(i) 100%、80%、40%隔膜形貌

2.4 锂离子电池电极材料元素分析

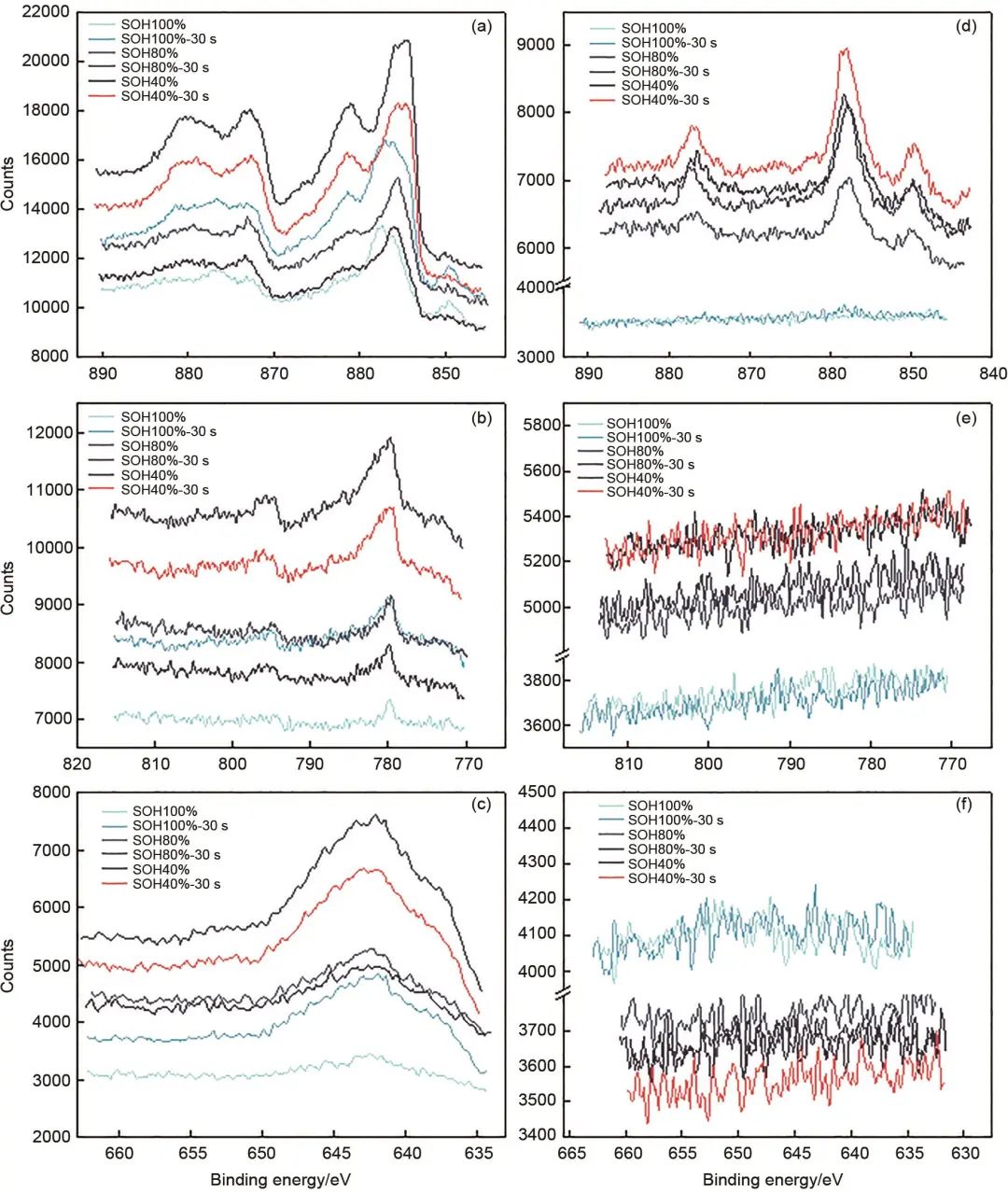

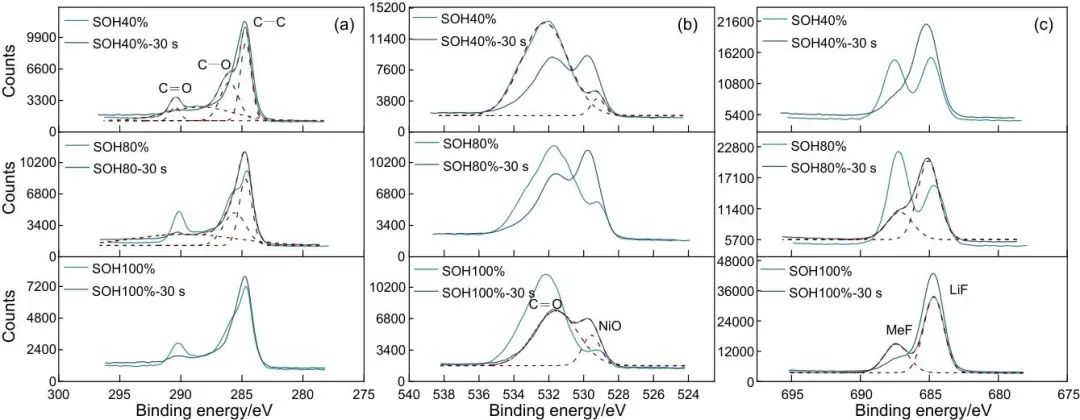

图9为Ar离子对正负极材料表面进行不同时间溅射后材料表面过渡金属的XPS谱图,对于未老化的负极材料表面无论溅射前后均无法检测到过渡金属信号,老化后的材料能够检测到Ni的信号,并随着老化程度加剧信号出现增强,30 s溅射后健康状态40%的Ni信号明显增强,表明其表面钝化层明显增厚;老化后材料溅射前后均无法检测出明显的Co、Mn信号,表明Co、Mn离子较为稳定,高镍三元正极材料的金属溶解主要发生在Ni元素上,负极上过渡金属的迁移会造成石墨层的堵塞,导致其容量的下降,过渡金属还会在负极材料表面发生新反应影响SEI膜的生长和离子的运输;对于正极材料图谱中861.5 eV处的峰归属于]article_adlist-->的信号峰,表征了]article_adlist-->的含量,可以看出老化后的电池]article_adlist-->信号明显增强,表明正极材料与]article_adlist-->副反应加剧产生了更厚的CEI膜,阻碍电极表面电化学反应。对负极材料的C、O、Si元素进行光电子能谱分析如图10所示,可以发现对于O元素,529.2eV处峰表征了]article_adlist-->含量,表明老化后负极材料上过渡金属含量逐渐增加阻碍了负极表面电化学反应进行;对于正极材料,C、O、F元素的光电子能谱如图11所示,其中F元素684.8eV处峰表征LiF的含量、687.5eV处的峰表征氟化过渡金属(MeF)的含量,可以发现经过老化,电解液中的]article_adlist-->会发生分解,副反应产物不断沉积在正极材料表面,电解液副反应产物的大量累积会降低电池的导电能力,增加电池内部阻抗,降低电池的存储性能。分析结果表明高镍锂电池容量损失由正极材料溶解、电解液副反应消耗和SEI、CEI膜增厚共同导致。研究结果进一步论证了前人指出的过渡金属的迁移现象,并进一步揭示了过渡金属迁移对负极材料老化带来的影响。

锂电池正负极过渡金属谱图 (a),(d) 正负极材料Ni图谱;(b),(e) 正负极材料Co图谱;(c),(f) 正负极材料Mn图谱

锂电池负极C、O、Si谱图 (a) C图谱;(b) O图谱;(c) Si图谱

锂电池正极C、O、F谱图 (a) C图谱;(b) O图谱;(c) F图谱

2.5 锂离子电池内部反应分析

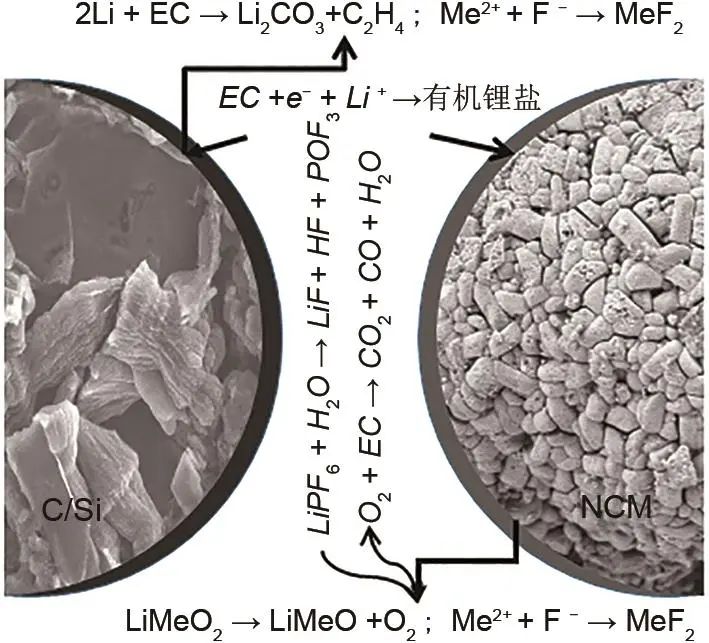

锂离子电池在循环过程中进行着大量的化学反应,图12展示了电池内部正负极老化过程中涉及的化学反应。可以看出由正负极与电解液构成的化学体系在循环过程中会不断消耗电解液和正负极活性材料导致锂电池的老化,其中碳硅负极老化机制主要包括活性锂损失、活性材料损失和电解液损失,造成损失的原因与循环过程中SEI膜的不断破裂和再生有关。负极SEI膜由致密的无机盐内层和疏松的有机盐外层构成,如图12所示,SEI膜的形成伴随着锂离子和电解液的损失,SEM已验证了负极表面SEI膜的不断破裂和再生以及锂沉积在循环老化过程中的发生。高镍正极老化机制包括过渡金属溶出、锂离子混排和结构的无序性,CEI膜的生长造成了正极材料的老化。正极CEI膜由有机锂盐和金属氟化物构成,如图12所示,CEI膜的形成伴随着电解液和正极活性材料的损失,XPS已验证了CEI膜的生长和过渡金属的溶出,IC测试验证了三元结构的破坏和锂镍的混排。在整个老化过程中前期容量衰减主要是受到SEI膜的生成和增厚的影响,后期容量衰减主要受到正极材料溶解堵塞石墨结构和电解液消耗的影响。

锂电池内部老化机理图

3 结 论

为了研究高镍/碳硅锂离子电池在整个生命周期内的老化机理,在常温下设计了老化实验并利用有损和无损相结合的方法分析验证了锂电池的老化机理。高镍/碳硅锂离子电池老化主要包括两个阶段:第一阶段老化的机理主要是因为锂电池卷绕褶皱导致锂离子损失和SEI膜增厚;第二阶段老化的机理主要是因为正负极材料钝化层的持续增厚,过渡金属溶出造成正极材料损失、负极钝化膜破坏和电解液减少与隔膜的孔径堵塞封闭导致。本工作为高镍/碳硅锂离子电池参与梯级利用,增加高镍/碳硅锂离子电池全周期使用寿命提供了参考。

第一作者:胡文豪(1998—),男,硕士研究生,研究方向为三元锂离子电池老化机理与热失控特性,E-mail:whhu@mail.ustc.edu.cn;

通讯作者:汪箭,教授级高工,研究方向为锂电池火灾安全,E-mail:wangj@ustc.edu.cn。

本刊推荐(点击图片可跳转到相应文章合集)

邮发代号:80-732

联系热线:010-64519601/9602/9643

投稿网址:http://esst.cip.com.cn/CN/2095-4239/home.shtml优质的配资平台

海量资讯、精准解读,尽在新浪财经APP

海量资讯、精准解读,尽在新浪财经APP